Las empresas enfrentan desafíos constantes, desde la presión competitiva hasta las fluctuaciones económicas, que requieren una gestión financiera eficiente y estratégica. La optimización de costos no solo busca reducir gastos innecesarios, sino también mejorar la eficiencia operativa y asegurar la sostenibilidad a largo plazo. Implementar un proceso de optimización de costos en Tecnologías de la Información (TI) permite a las organizaciones alinear sus recursos con los objetivos estratégicos, mejorar la calidad del servicio y aumentar la rentabilidad

Este artículo proporciona una guía completa sobre cómo ejecutar un proceso de optimización de costos en TI, abordando desde la definición de la estrategia empresarial hasta la implementación de metodologías específicas de mejora de procesos. Exploraremos cómo mapear y evaluar procesos, realizar ajustes operativos y priorizar iniciativas de reducción de costos. Además, conocerás diversas metodologías de mejora de procesos y cómo seleccionar la más adecuada para tu negocio. Con este enfoque holístico e iterativo, tu empresa podrá lograr una mayor eficiencia, reducir costos y mejorar su competitividad en el mercado.

Estrategia del Proceso de Optimización

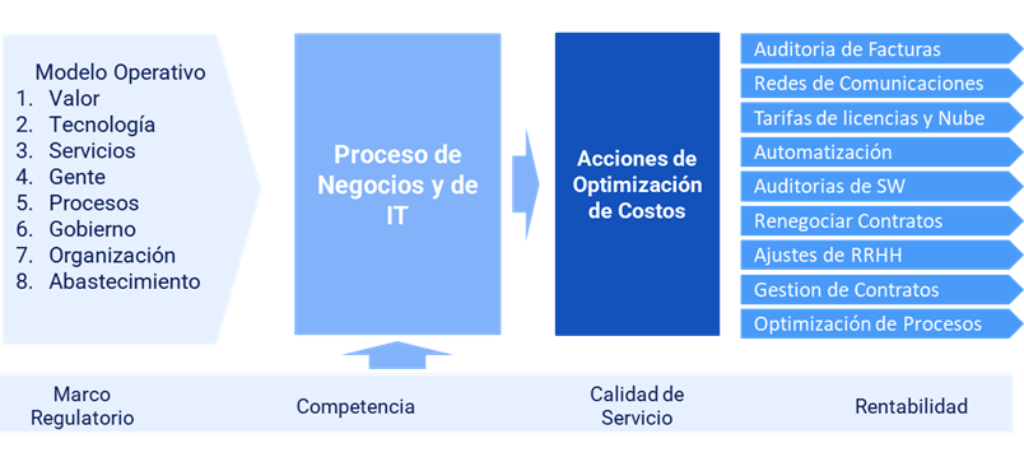

Para implementar con éxito un proceso de optimización de costos en Tecnologías de la Información, es necesario adoptar una estrategia holística e iterativa donde se deben identificar, priorizar, planificar y ejecutar las oportunidades más viables que integre diversas áreas del negocio y la tecnología.

Estrategia Empresarial y de Gobierno: El proceso comienza con la definición de la estrategia empresarial. Es fundamental establecer un modelo de gobernanza que promueva un cambio cultural hacia la eficiencia y el ahorro. Se debe realizar un análisis exhaustivo de los procesos de negocio y de TI de la empresa, comprendiendo cómo sus costos se relacionan con los ingresos y los objetivos estratégicos. Este análisis debe considerar factores clave como el marco regulatorio, la competencia, la calidad del servicio y la rentabilidad.

Análisis de Procesos: Mapeo y Evaluación: Posteriormente, es esencial analizar los procesos de negocio y de TI. Esto implica mapear los procesos actuales para identificar ineficiencias y áreas potenciales de mejora. Este paso ayuda a entender cómo los costos asociados a cada función de la empresa contribuyen a los ingresos y apoyan los objetivos estratégicos.

Ajustes Operativos: Tecnología y Procedimientos: Finalmente, se deben realizar ajustes al modelo operativo. Esto incluye identificar áreas donde la tecnología y los procedimientos pueden optimizarse para mejorar la eficiencia y reducir costos. Revisar y ajustar el modelo operativo asegura que todos los componentes—como valor, tecnología, servicios, recursos humanos, procesos, gobernanza, organización y logística—estén alineados con las metas estratégicas de la organización.

Estos pasos no solo facilitan la reducción de costos, sino que también promueven la mejora continua en la eficiencia operativa y la satisfacción del cliente, asegurando que la empresa no solo ahorre dinero, sino que también mejore su competitividad en el mercado.

Cómo Optimizar Procesos Empresariales

Ests es un modelo de plan de trabajo para la optimización de procesos empresariales individuales y comienza a mejorar la eficiencia en tu organización:

Paso 1: Identificar y Analizar el Proceso que Necesita Optimización

Empieza por identificar cuál proceso necesita ser optimizado y por qué. Estos procesos generalmente tienen desperdicios o fallas en sus procesos como:

- Proyectos acumualdos o tareas en la cola de desarrollo que no se están trabajando activamente.

- No aprovechar adecuadamente las habilidades y talentos del personal de TI.

- Silos de datos o de colaboración

- Tiempo de inactividad esperando aprobaciones, revisiones de código, acceso a sistemas, o recursos necesarios para avanzar en el desarrollo o la implementación.

- Cuellos de botella que retrasan los resultados

- Retrabajo o redundancias

- Errores debido al procesamiento manual de datos o entradas

- Problemas de colaboración o comunicación que pueden solucionarse fácilmente mejorando los recursos existentes

Una vez identificado el proceso actual (as-is) que necesita optimización, es hora de determinar los resultados deseados (to-be). Recuerda: el objetivo de la optimización de procesos empresariales es mejorar la eficiencia y la excelencia operativa de los procesos existentes. Esto significa entender qué falta en tu proceso y hacer cambios que lo mejoren, en lugar de intentar reinventarlo.

Paso 2: Establecer KPIs

Para entender si las optimizaciones identificadas están generando los resultados deseados, es importante establecer indicadores clave de rendimiento (KPIs). Esto ayuda a seguir el progreso de las optimizaciones, medir si han mejorado la eficiencia de tus procesos y crear recomendaciones basadas en datos para cualquier optimización o mejora adicional. Los KPIs deben ser SMART es decir que deben cumplir con ciertos criterios específicos para ser efectivos y útiles. Cuando se dice que los KPIs deben ser SMART, se refiere a que deben cumplir con los siguientes criterios:

- Específicos (Specific): Claros y precisos en lo que se mide.

- Medibles (Measurable): Cuantificables y verificables.

- Alcanzables (Achievable): Realistas y posibles de lograr.

- Relevantes (Relevant): Importantes y alineados con los objetivos estratégicos.

- Limitados en el tiempo (Time-bound): Con un plazo definido para alcanzar el objetivo.

Paso 3: Reestructurar Procesos y Recursos Existentes

Una vez identificados los problemas, brechas y oportunidades de optimización en tus procesos, es momento de pasar a la acción y comenzar a implementar las mejoras necesarias. Este es un paso crucial donde las ideas y planes se convierten en cambios tangibles que pueden mejorar significativamente la eficiencia operativa. Algunas de las acciones que puedes tomar incluyen:

- Simplificar aprobaciones o solicitudes: Elimina Esperas, acelerando los resultados.

- Digitalizar tareas manuales: Reduce Movimiento y Errores, mejorando la precisión.

- Utilizar datos de procesos: Evita Exceso de Procesamiento, informando decisiones estratégicas.

- Disolver silos: Mejora Colaboración, eliminando Silos de datos.

- Automatizar actualizaciones y notificaciones: Mejora la Comunicación, reduciendo Esperas.

- Estandarizar tareas: Evita Redundancias, creando claridad y estructura.

- Eliminar redundancias: Mitiga Cuellos de botella, mejorando el flujo de trabajo.

Paso 4: Monitorear y Medir las Optimizaciones

Una vez realizadas las optimizaciones, es crucial monitorearlas y medirlas según los KPIs establecidos en el Paso 2. Si mejoran la comunicación y colaboración, disminuyen los cuellos de botella y aumenta la producción, las optimizaciones han sido exitosas. Si no cumplen con las expectativas, es necesario revisar y resolver la raíz del problema.

Paso 5: Repetir Según Sea Necesario

A medida que optimizas tus procesos empresariales, haz de la repetición y la reestructuración una práctica común según sea necesario. A medida que los procesos empresariales evolucionan, las optimizaciones que alguna vez funcionaron pueden dejar de ser aplicables.

Acciones Específicas para la Optimización de Costos

Para asegurar una gestión eficiente de los costos en Tecnologías de la Información (TI), es fundamental implementar acciones estratégicas identificadas en las sección anterior, que permitan maximizar el valor de cada inversión y reducir gastos innecesarios. A continuación, exploraremos las principales acciones de optimización de costos que pueden implementarse en una organización para lograr un sistema de TI más eficiente y económicamente viable.

- Auditorías Rigurosas: Realizar auditorías detalladas de facturas y contratos para eliminar gastos innecesarios y asegurar la eficiencia en el gasto.

- Revisión y Ajustes de Contratos de Telecomunicaciones: Evaluar y modificar los contratos existentes para alinearlos con las necesidades actuales y reducir costos.

- Renegociación de Contratos: Trabajar con proveedores para negociar mejores tarifas y condiciones, maximizando el valor obtenido de cada acuerdo.

- Automatización: Implementar tecnologías de automatización para minimizar la carga laboral y aumentar la precisión en los procesos.

- Optimización del Software y la Nube: Asegurar que el uso de software y plataformas en la nube esté optimizado para maximizar las inversiones y la eficiencia en TI.

- Ajustes en Recursos Humanos: Revisar y optimizar la asignación de personal para mejorar la productividad y reducir los costos laborales.

- Gestión Eficiente de Contratos: Desarrollar un sistema robusto para la administración de contratos que contribuya a la reducción de costos y a la mejora del rendimiento.

- Optimización de Procesos Operativos: Refinar continuamente los procesos operativos para incrementar la eficiencia y reducir el desperdicio en todas las operaciones.

Planificación Estratégica Basada en Datos

Para optimizar las áreas estratégicas, se debe generar una agenda de trabajo enfocada en áreas de mayor impacto. Esto implica crear un plan de trabajo basado en datos concretos y proyectar un modelo de operación optimizado. Este análisis se centra en identificar áreas clave donde se puede lograr una mayor reducción de costos en el menor tiempo posible y con el menor esfuerzo.

Es fundamental considerar los costos de operación de diferentes componentes y procesos dentro de la organización, incluyendo tanto los costos totales como los distribuidos por procesos específicos. Después, se deben priorizar las iniciativas de reducción de costos, evaluando el tiempo estimado de ejecución y los ahorros esperados.

Finalmente, se debe elaborar un mapa de priorización que visualice la relación entre el tiempo estimado de ejecución y los ahorros proyectados, destacando las iniciativas con mayor impacto potencial. Basándose en este análisis, la gerencia debe aprobar el plan específico de trabajo de optimización.

Este análisis proporciona una estrategia clara para enfocar esfuerzos en áreas que ofrezcan los mayores beneficios en términos de ahorro y eficiencia operativa. Identificar y priorizar estos procesos permite a la organización dirigir recursos y esfuerzos de manera efectiva, asegurando que las mejoras tengan un impacto significativo en la rentabilidad y la competitividad en el mercado.

Metodologías de mejora de procesos

No existe una única metodología de mejora de procesos que sea superior a las demás. Cualquiera que sea el método de mejora que elijas implementar en tu organización, cada uno tiene sus pros, contras, fortalezas y debilidades. Ya sea que estés interesado en implementar mejoras de procesos para aumentar la productividad de los empleados, reducir los costos de fabricación o mejorar la eficiencia del proceso, conoce más sobre estas populares metodologías de mejora de procesos para comenzar.

Six Sigma

Six Sigma es una estrategia introducida por Motorola para la mejora de la calidad, luego adoptada por General Electric y otras empresas. Su objetivo principal es ayudar a las empresas a medir inconsistencias y defectos dentro de un proceso para ofrecer los mejores productos y servicios a sus clientes. Esto se logra a través de las cinco etapas de mejora de procesos: definir, medir, analizar, mejorar y controlar (DMAIC). Six Sigma se basa en estadísticas y datos para tomar decisiones, siendo los pasos de definir, medir y analizar los más importantes. Después de definir las mejoras necesarias, los pasos de mejora y control abordan las causas raíz de los problemas y controlan el proceso mejorado para corregir cualquier defecto o desviación.

Ciclo PDCA

El ciclo PDCA fue creado por Walter Shewhart y desarrollado por W. Edwards Deming. Sus cuatro pasos principales son planificar, hacer, verificar y actuar. En la planificación, tu empresa decide el problema a resolver y desarrolla una solución. Luego, pruebas el plan e implementas en una escala pequeña. Después, verificas los resultados y decides si deseas implementar el cambio en una escala mayor. La esencia de PDCA es probar mejoras en una escala pequeña y controlada y, si funcionan, implementarlas en el resto de los procesos y flujos de trabajo.

Lean Six Sigma

Lean Six Sigma combina la metodología PDCA y Six Sigma. Se utiliza para mejorar procesos empresariales mediante herramientas como el método 5S y eliminando desperdicios con PDCA, DMAIC y gráficos de control de Six Sigma. Esta estrategia tiene capacidades superiores de resolución de problemas y una forma comprobada de implementar, probar y controlar mejoras.

Kaizen

Kaizen, o mejora continua, se centra en mejoras incrementales y regulares en diversos flujos de trabajo y procesos de manufactura. Utiliza las fortalezas de los equipos dentro de una organización para crear un motor de mejora. Involucra a empleados en todos los niveles, desde líderes y gerentes hasta empleados. Kaizen funciona estableciendo objetivos, proporcionando información de antecedentes, revisando el estado actual de los procesos e identificando mejoras necesarias. Luego se implementan y revisan las mejoras, se informan los resultados y se inicia un nuevo ciclo para mejoras adicionales.

Gestión de Calidad Total (TQM)

TQM es un proceso de mejora continua que busca hacer las cosas bien desde el principio, con el consumidor como juez final de la calidad. A diferencia de Kaizen, donde los empleados juzgan la calidad, TQM se enfoca en la satisfacción del cliente, el compromiso de los empleados y la adherencia a los procesos. Utiliza datos para eliminar errores y cuellos de botella. Este método invierte en educación, capacitación, liderazgo, comunicación y estructuras de soporte organizacional adecuadas. TQM ha evolucionado hacia la gestión de procesos empresariales (BPM).

Teoría de las Restricciones

La Teoría de las Restricciones identifica el factor limitante más importante en un proceso. Una vez identificado, se mejora sistemáticamente hasta que deje de interferir con los procesos y esté completamente optimizado.

Método 5S

El método 5S fue creado por Toyota para maximizar la productividad de los empleados mediante un lugar de trabajo seguro, limpio, ordenado y bien organizado. Se deriva de cinco términos japoneses: seiri (clasificar), seiton (poner en orden), seiso (limpiar), seiketsu (estandarizar) y shitsuke (sostener). Se implementa identificando procesos que necesitan mejoras, clasificando lo necesario, organizando tareas, limpiando redundancias, y estandarizando y sosteniendo las mejoras.

Análisis SIPOC

SIPOC es un análisis que significa proveedores, entradas, procesos, salidas y clientes. Se percibe como un diagrama que muestra todas las entradas, salidas, conexiones y puntos de decisión en un flujo de trabajo. Estos diagramas alinean a todos los interesados en un proceso, haciéndolo más eficiente y solucionando problemas o cuellos de botella.

Mapeo de Procesos

El mapeo de procesos es similar a SIPOC pero más detallado. Permite ver claramente los procesos en un formato visual para realizar mejoras y anotaciones según sea necesario.

Mapeo de la Cadena de Valor (VSM)

VSM mapea la serie de pasos necesarios para producir y proporcionar el producto o servicio que los clientes necesitan. Una representación visual de los pasos y datos clave permite a todos los interesados realizar mejoras.

Kanban

Kanban es una herramienta de gestión de flujo de trabajo Lean que utiliza un tablero visual con “tarjetas” que se mueven de izquierda a derecha a medida que se completa un proceso. Ayuda a ver el progreso visualmente y gestionar tareas de manera eficiente.

Gestión de Procesos Empresariales y Automatización

BPM y BPA son enfoques estructurados para mejorar flujos de trabajo y procesos, y automatizar tareas repetitivas para ahorrar tiempo, dinero y mejorar la productividad. Utilizan métodos para modelar, analizar, medir, optimizar, mejorar y automatizar procesos empresariales.

Selección de la mejor metodología para tu empresa

Cada una de las metodologías de mejora de procesos tiene sus propias fortalezas y debilidades, por lo que no hay una respuesta única para esta pregunta. La elección de la mejor metodología dependerá de las necesidades específicas y los objetivos de tu negocio.

Si tu negocio está involucrado en la manufactura o busca un enfoque basado en datos para realizar mejoras de procesos, considera empezar con Six Sigma, PDCA o Lean Six Sigma. Estas metodologías son efectivas para medir inconsistencias, eliminar desperdicios y mejorar la calidad a través de un enfoque sistemático y estadístico.

Si el objetivo es tener visibilidad del estado de todas las mejoras de procesos que se están implementando, Kanban puede ser una excelente opción. Kanban proporciona una gestión visual del flujo de trabajo, permitiendo a tu equipo ver claramente el progreso de las tareas y ajustar en tiempo real.

Si necesitas comprender los pasos clave de un proceso para ofrecer el mejor producto y experiencia al cliente, una estrategia de mejora de procesos como el mapeo de la cadena de valor (VSM) podría ser la más adecuada. VSM ayuda a identificar y eliminar ineficiencias en los procesos, optimizando cada paso para mejorar la entrega y satisfacción del cliente.

En resumen, la mejor metodología para tu negocio dependerá de tus objetivos específicos, la naturaleza de tus procesos y los resultados que desees alcanzar. Considera tus prioridades y selecciona la metodología que mejor se alinee con tus necesidades empresariales.

¿Cuáles son las estrategias de mejora de procesos más comunes?

Implementar metodologías de mejora de procesos utilizadas por otras empresas en tu industria es una excelente manera de empezar con estrategias comprobadas. Algunas de las más comunes incluyen Six Sigma, el ciclo PDCA, Kaizen, mejora continua, TQM, la teoría de las restricciones, el método 5S, el análisis SIPOC, el mapeo de procesos, el mapeo de la cadena de valor, Kanban y la automatización de procesos empresariales.

Six Sigma se centra en la reducción de defectos mediante el uso de herramientas estadísticas. El ciclo PDCA promueve la mejora continua a través de la experimentación controlada. Kaizen y mejora continua se enfocan en mejoras pequeñas y constantes con participación de todos los empleados. TQM busca mejorar la calidad en todos los aspectos de la organización. La teoría de las restricciones elimina cuellos de botella críticos. El método 5S organiza el lugar de trabajo. El análisis SIPOC mapea procesos desde proveedores hasta clientes. El mapeo de procesos y de la cadena de valor identifican ineficiencias. Kanban visualiza el flujo de trabajo y la automatización de procesos empresariales reduce tareas repetitivas.

Cada estrategia tiene pros y contras; elige la que mejor se adapte a tu industria.

Conclusión

La optimización de costos en Tecnologías de la Información es una estrategia vital para cualquier empresa que desee mantenerse competitiva y rentable en el entorno actual. Este proceso no se trata solo de reducir gastos, sino de mejorar la eficiencia operativa y asegurar una asignación efectiva de recursos. Al adoptar un enfoque holístico e iterativo, las organizaciones pueden identificar y priorizar oportunidades de mejora, ajustar sus modelos operativos y aprovechar tecnologías innovadoras. Implementar acciones como auditorías rigurosas, renegociación de contratos y automatización puede generar ahorros significativos y mejorar la productividad. Además, al aplicar metodologías de mejora de procesos como Six Sigma, PDCA y Lean, las empresas pueden alcanzar niveles superiores de calidad y eficiencia. En resumen, la optimización de costos no solo mejora la rentabilidad, sino que también fortalece la posición competitiva de la empresa, asegurando su capacidad para adaptarse a los cambios y prosperar en el mercado.